Обработка металлов давлением

Услуга вальцовки профиля от ГК «МеталлЭнергоХолдинг»

Вальцовкой профиля называют комплекс технологических операций по пластической деформации профильных заготовок с целью придания им необходимой конфигурации. Методика может предусматривать изменение размеров поперечного сечения труб, изгиб фасонного металлопроката и других полуфабрикатов.

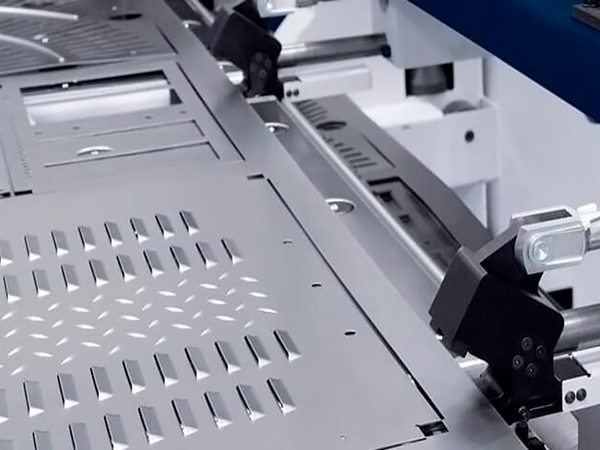

Процесс вальцовки профиля

Вальцевать профильный прокат можно разными способами. Холодный сохраняет исходные свойства металла, помогает избежать изменения его структуры. Позволяет получить более точный результат. Горячий снижает сопротивление деформации и повышает пластичность металла. Обычно используется для обработки толстостенных заготовок.

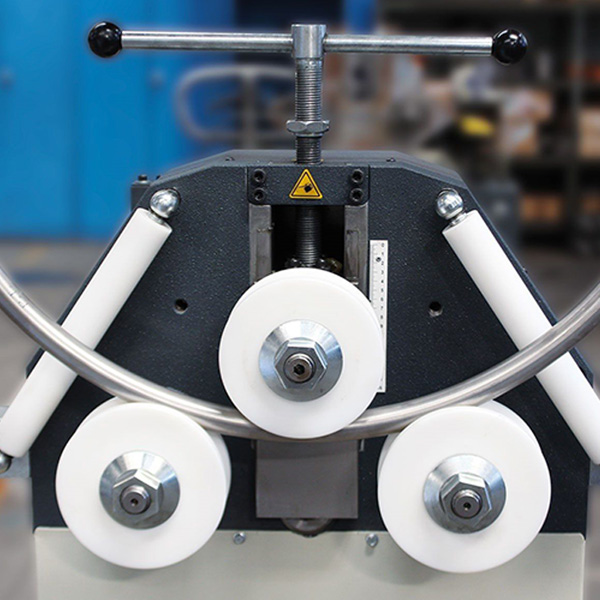

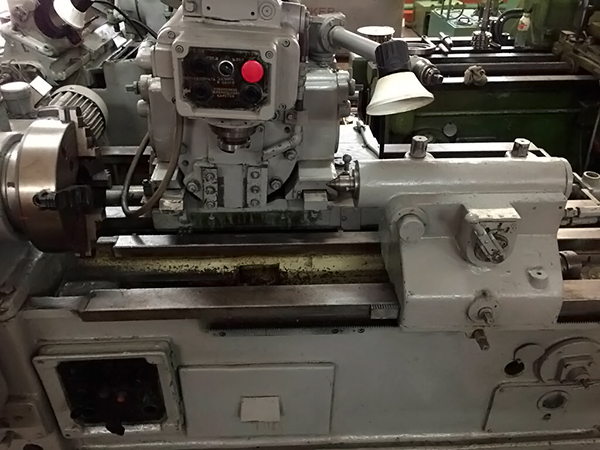

Для выполнения вальцовки требуется специальное оборудование, на котором установлены вращающиеся вальцы, деформирующие полуфабрикат до достижения нужной формы. Во время протяжки между валками прокату постепенно придается необходимая конфигурация. Профильную трубу перед началом работы набивают просеянным песком средней зернистости однородной структуры, чтобы она не повредилась и сохранила пропорции сечения.

Расстояние между вальцами и их положение подбирается в зависимости от геометрических размеров и формы конечного изделия. В отдельных случаях вальцевание может предусматривать не только прокатку заготовок, но и ковку. Специалисты выделяют несколько категорий инструментов для гибки металла на вальцовочных станках.

Виды вальцовок для профильных труб

| Категория | Прокат | Диапазон вальцовки, мм |

| Т | бесшовный стальной | 5,6—12,5 |

| СТ | электросварной профильный и круглый | 6—11 |

| Р | стальной трубный | 12—40 |

| РТ | стальной и медный | 55—115 |

| СР | углеродистый и нержавеющий | до 320 |

| 5Р | нержавеющий трубный | до 120 |

Применение гибки профиля вальцами

Вальцевание профиля распространено в различных отраслях промышленности — машиностроении, производстве бытовой техники и строительстве. Гнутый прокат широко используется для оформления входных групп зданий, перил и ограждений. Наиболее востребовано вальцевание квадратных и прямоугольных профильных труб.

Вальцованный уголок, швеллер, двутавр применяются:

- в автомобилестроении — для изготовления кузовов автомобилей, каркасов сидений;

- мебельной промышленности — в качестве элементов мебели с нестандартными формами и размерами, при сборке уникальной мебели на заказ;

- производстве спортивного оборудования — рам велосипедов, сноубордов, лыж и другого инвентаря;

- строительстве — при создании металлических каркасов зданий, ограждений, кровельных систем и возведении металлоконструкций;

- изготовлении бытовой техники — корпусов стиральных машин, холодильников и микроволновых печей.

Заказать вальцовку профиля по выгодной цене

В компании ГК «МеталлЭнергоХолдинг» вы можете заказать услугу вальцовки профиля по привлекательной цене. Мы осуществляем высококачественную гибку трубы, швеллера, уголка и двутавровой балки. Также занимаемся изготовлением конусного и эллипсоидного днища горизонтальных баков, емкостей и резервуаров. Получить консультацию и оформить заказ можно по телефону +7 (8172) 57-82-34, электронной почте vologda@sz-metall.ru или через онлайн-форму на сайте.

Услуга вальцовки пруткового металла на заводе ГК «МеталлЭнергоХолдинг»

Вальцевание — метод пластической деформации металлических заготовок. Обработке подвергаются прутки различного диаметра и длины, а также их фрагменты. В результате получают гнутый прокат дугообразной формы с цилиндрическим сечением. Эта технология используется для сплавов высокой степени пластичности, выдерживающих значительную деформационную нагрузку. Вальцовка позволяет сделать поверхность металлопроката более гладкой, избавить ее от дефектов, выровнять толщину.

Технология вальцовки пруткового металла

Вальцовка пруткового металла может проходить без предварительного нагрева заготовок — в таком случае металл сохраняет свою исходную структуру и прочность. Горячий же способ приводит прокат в пластичное состояние, благодаря чему облегчает процесс гибки и позволяет изготовить детали с высокой точностью размеров.

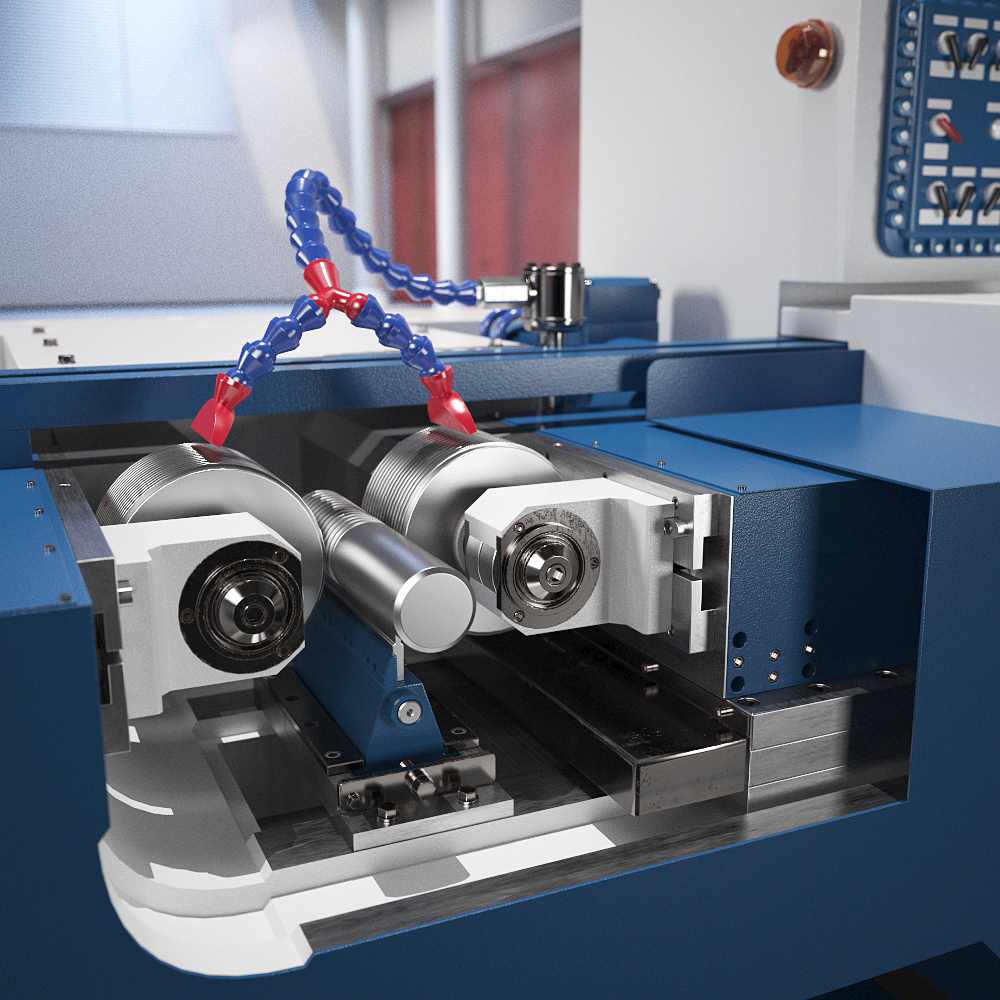

Вальцовочные станки могут работать с различными видами сплавов, включая сталь, медь и алюминий. Они обладает отличной производительностью и чистотой обработки, выпускают элементы с минимальными допусками.

Точность гибки прутков вальцами зависит от нескольких характеристик:

- прочности заготовки,

- сложности формы конечного изделия,

- радиуса кривизны.

Вальцование пруткового металлопроката — параметры технологического процесса

| Показатель | Значение |

| Этапы вальцовки |

|

| Оборудование | вальцовочный станок |

| Размер заготовок | без ограничений |

| Сложность вальцовки | однопереходовое/многопереходовое вальцевание |

| Профиль прутка |

|

Применение вальцованных прутков из металла:

Вальцованный прутковый металлопрокат применяют, чтобы изготовлять:

- детали машин и сложных механизмов,

- составляющие корпусов емкостного оборудования,

- элементы строительных конструкций.

Вальцовка пруткового металла играет важную роль во многих отраслях промышленности. Пруток используется для армирования бетонных сооружений, таких как мосты, тоннели и плотины, обеспечивая их надежность и долговечность. Является основой для изготовления каркасов зданий, опор, мачт, балок и других металлоконструкций. Из него также делают штанги, брусья и другие спортивные снаряды.

Заказать вальцовку пруткового металла по выгодной цене

ГК «МеталлЭнергоХолдинг» оказывает услугу вальцовки пруткового металла, гарантирует качественный результат, точное следование технической документации заказчика и соблюдение сроков реализации. Мы принимаем разовые заказы и предлагаем долговременное сотрудничество — регулярную поставку деталей нужной формы, размера, конфигурации и состава.

Предоставляем высококачественный гнутый прокат любой сложности, выполнение под ключ с отгрузкой и отправкой, комплексную металлообработку, точное следование ТЗ заказчика, гибкое ценообразование и скидки на оптовые заказы. Связаться с менеджерами компании для обсуждения условий и заказать услугу можно по телефону +7 (8172) 57-82-34 и электронной почте vologda@sz-metall.ru. Цена рассчитывается индивидуально, для постоянных клиентов действует возможность отсрочки платежа.

Услуга вальцовки трубы от ГК «МеталлЭнергоХолдинг»

Вальцовка трубы позволяет изменить сечение трубопроката на круглое, квадратное или овальное, согнуть заготовку под определенным углом или произвести другие операции (развальцовка, завальцовка, привальцовка). Этот вид металлообработки предполагает использование станков ручного, автоматического типа для достижения заданных внешних параметров заготовки. Соблюдение технологического процесса помогает получить герметичный трубопрокат определенной толщины, выполнить калибровку полотна.

Преимущества вальцовки трубы

Вальцовка труб придает им нестандартный вид, дает возможность изготавливать из них сложные конструкции. При этом сохраняются первоначальные производственные характеристики металла. Благодаря применению технологии уменьшается количество отходов, так как с ее помощью создаются изделия с более точными размерами и формой.

Возможности вальцевания трубного проката:

- придание прокату любых пропорций и сечений,

- нарезка трубы на необходимый метраж,

- устранение зазора между участком заготовки и трубогибом,

- повышение эстетичности трубопроката.

Технология гибки трубопроката вальцами

Процесс вальцевания может производиться двумя способами — выбор зависит от типа металла. Горячая методика применяется для работы с толстостенными трубами из высокопрочных сплавов. Она позволяет снизить сопротивление деформации и повысить пластичность. Холодная вальцовка труб подходит для заготовок из меди, стали и алюминия.

Производство вальцованного трубопроката проходит с использованием валковых трубогибов, оснащенных тремя вальцами. Два из нихпродвигают заготовку к другому для изменения ее профиля или радиуса (за счет подбора размера валков).

Характеристики процесса вальцевания труб

| Параметр | Значение |

| Категории инструментов для обработки | Т, СТ, Р, РТ, СР, 5Р, К, КО |

| Размер труб | 0,55—12,5 мм |

| Тип воронки | обычная, евростандарт (грибок), с двойным сложением окраины |

| Стоимость | по договоренности |

| Материал | оцинкованная сталь, сплав на основе меди и алюминия, углеродистая сталь |

Применение вальцованного трубного проката

Вальцовка труб важна в приборостроении. Гнутый прокат незаменим при прокладке трубопроводных систем для транспортировки теплоносителей, нефти, химических растворов, питьевой и горячей воды. Пользуется спросом для создания мебельных конструкций, необходимых в быту и на производстве. Изготовление кондиционеров, холодильного оборудования также связано с использованием вальцованного трубопроката.

Заказать вальцовку трубы по выгодной цене

ГК «МеталлЭнергоХолдинг» предлагает услуги по обработке металлопроката в оптовом и розничном объеме. Заказать вальцовку трубы можно по телефону +7 (8172) 57-82-34, электронной почте vologda@sz-metall.ru и через онлайн-форму на сайте. Цена может варьироваться в зависимости от вида, размера трубопроката и сложности работ. К заказу прилагается сертификат качества и гарантийный талон.

Оплата принимается наличными, онлайн-переводом, банковскими картами. Для постоянных клиентов действуют скидки и возможность отсрочки платежа.

Технология волочения от производителя ГК «МеталлЭнергоХолдинг»

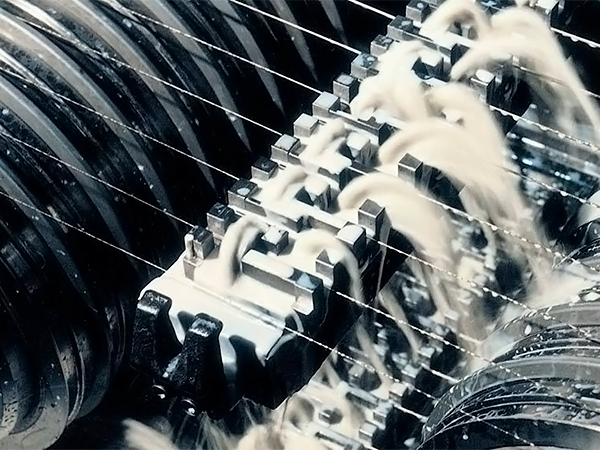

Волочение — процесс, при котором выполняется обработка металлической заготовки под давлением. Результатом становится получение круглого проката меньшего сечения. Для этого применяются специализированные устройства, помогающие сэкономить время и добиться необходимых характеристик полуфабриката.

Метод заключается в протягивании заготовки через отверстие (фильеру), размер которого меньше ее диаметра. При этом задается определенная форма будущего сортамента. Волочильное производство активно используется при работе с различными видами металлов, что обусловлено рядом отличительных особенностей.

Преимущества волочения

В числе достоинств обработки — высокая точность: процесс строго контролируется и выполняется в автоматическом режиме, что снижает вероятность отклонений, деформации. Не менее важны улучшенная производительность — профили различной длины протягиваются в достаточно сжатые сроки, благодаря этому за короткое время можно получить необходимое количество деталей — и повышение прочности (методика улучшает механические свойства проката, что положительно влияет на его долговечность, износостойкость).

Перечисленные достоинства волочения достигаются только при строгом соблюдении алгоритма мероприятий. При этом точный план действий зависит от нюансов конкретного проекта.

Особенности волочения металла

Обработка металла волочением включает несколько этапов:

- Отжиг заготовки для получения определенной структуры и повышения пластичности.

- Тщательное удаление окалины.

- Промывку составляющей в растворе серной кислоты.

- Нанесение специального покрытия (при необходимости).

- Обработку на волочильном оборудовании.

- Устранение признаков наклепа.

- Дополнительные действия (резка, правка, снятие концов).

- Контроль качества.

Характеристики технологического процесса волочения

| Параметр | Значение |

| Типы волочения | сухое, мокрое |

| Температурный режим | холодная или горячая обработка |

| Число протягиваемых элементов | 1, 2, 4, 8 |

| Количество переходов | один или несколько |

| Чистота поверхности | чистовая, черновая |

| Способы выполнения тяги | цепной, гидравлический, барабанный |

| Подвижность волоки | неподвижная / вращающаяся |

Итоговый способ волочения подбирается в зависимости от множества параметров. Разнообразие методик обусловлено широким ассортиментом доступного оборудования. Устройства могут отличаться своими техническими характеристиками и некоторыми аспектами проведения операций.

Применение волочильного производства

Волочение широко распространено в различных промышленных производствах, таких как машиностроение, авиакосмическая и автомобильная отрасль. С этой технологией связано изготовление электрических проводов, кабелей, а также ювелирных украшений.

Метод волочения применяется при создании:

- канатов,

- прутков,

- труб,

- проволоки,

- другого проката цилиндрической формы.

Заказать волочение по выгодной цене

ГК «МеталлЭнергоХолдинг» предлагает широкий спектр услуг по обработке металлопроката. Воспользоваться первичной консультацией менеджеров и заказать волочение по привлекательной цене можно по телефону +7 (8172) 57-82-34 или электронной почте vologda@sz-metall.ru. Наши специалисты помогут вам подобрать оптимальные параметры, учитывая особенности конкретного проекта.

Координатная пробивка металла с гарантированным качеством

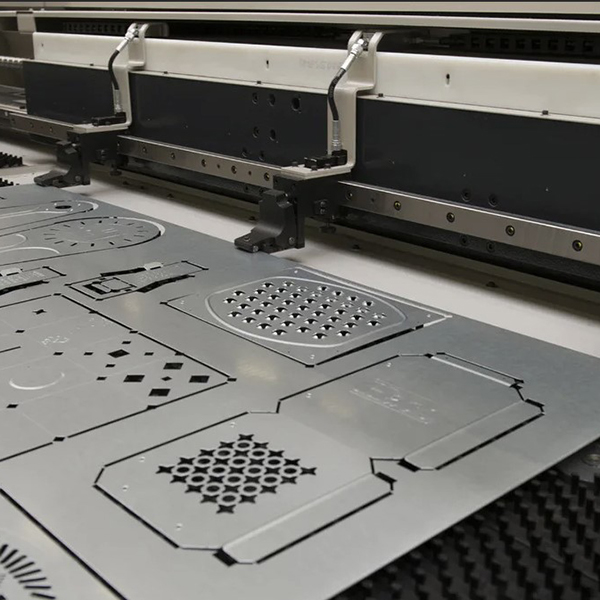

Координатная пробивка металла – процесс создания сквозных отверстий заданных параметров (форма, размеры) на заготовках или листах отобранных сплавов. Группа компаний «МеталлЭнергоХолдинг» предлагает качественную пробивку любых объемов заготовок или профилей по заданным параметрам. Помощь в конфигурировании, забор и доставка готового продукта, приемлемые цены.

Основные понятия

Различные заготовки, листовой или трубный профиль нередко нуждается в нанесении сквозных отверстий в большом количестве, с максимально возможной точностью. Самостоятельно заниматься подобными процедурами нет смысла – объемы, скорости, точность и конфигурация, все это требует ответственного, тщательного подхода, который может гарантировать проверенный поставщик услуг обработки различного металлопроката:

- форма отверстий (круг, овал, квадрат, сложная геометрия);

- размеры;

- необходимость пробивки отверстий с ровными краями, либо с выступающими над поверхностью;

- работа с металлопрокатом различной толщины (от 0,25 до 4,0 мм).

Для данных процессов необходимо применять специфическое оснащение, причем может использоваться как механическое оборудование, так и станки с программируемым управлением. Кроме прочего само создание или пробивка различных по геометрии отверстий бывают следующих типов:

- пробивка определенных углублений – зигов, а также продольных выступов;

- создание ребер жесткости с помощью роликов и специальных штампов;

- высечка и вырубка – пробивание поверхности под давлением, либо использование фрезерных, сверлильных станков;

- формовка – создание отверстий определенной формы;

- пробивание отверстий, после которого остаются выступающие края, предотвращающие скольжение.

Поставщик предлагает консультации по всем вопросам обработки металлопроката, подбор необходимых операций, снабжение материалами с требуемыми характеристиками.

Методика и преимущества

Когда партия обрабатываемой продукции небольшая, а наносимые отверстия имеют простую форму – возможно использование механической обработки. Станочное оборудование с механическим, гидравлическим, либо пневматическим приводом использовать в данном случае более целесообразно. Персонал создает пуассоны (оборудование для создания отверстия) и матрицы (подложка), при помощи которых проводится необходимая операция с предварительной разметкой керном.

Если используются программируемые станки, что необходимо для обработки большого количества продукции, для этих целей нужно запрограммировать оборудование, после чего размещать заготовки и проводить необходимые процессы. Автоматизированная координатная пробивка различных металлов обладает повышенными показателями производительности.

Особенности предлагаемых услуг

ГК «МеталлЭнергоХолдинг» предлагает услуги высокого качества, с гарантией. Повышенная точность наносимых отверстий, обработка большого количества заготовок в сжатые сроки – все это преимущества работы с ответственным и профессиональным исполнителем. Кроме прочего высокоточное оборудование позволяет проектировать необходимую геометрию отверстий, нужные характеристики и сложность. Качественная координатная пробивка металла от одного из ведущих представителей данного направления.

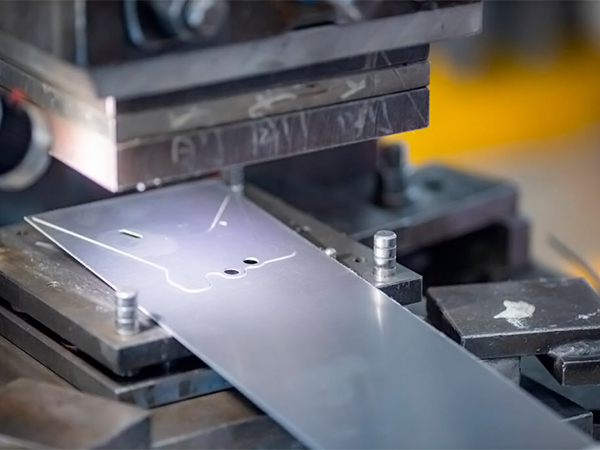

Технология листовой штамповки в ГК «МеталлЭнергоХолдинг»

Листовая штамповка применяется для металлических конструкций, которые используются в дальнейшем в различных производственных сферах и быту. Методика позволяет деформировать на специальных станках (штампах) как небольшие полотна, так и полуфабрикаты значительной массы и формы. Изготовление штампованных листов происходит строго в соответствии с чертежами по одной из технологий — горячей или холодной. Для штампования подходит как сталь разных марок, так и медь, алюминий, латунь, титан. Выбор сплава зависит от предпочтений покупателя, а также от свойств, которыми должна обладать заготовка.

Особенности листовой штамповки

Листовая штамповка обладает рядом преимуществ — сюда относятся:

- высокая производительность;

- получение эстетичных и прочных конструкций;

- обработка различными способами (резка, гибка, вытяжка, обжим, высадка);

- экономичность, минимальное количество отходов;

- отличные эксплуатационные свойства обработанного металлопроката;

- возможность создания объемной детали или с вырубкой.

Листовая штамповка осуществляется на штамповальном прессе, который состоит из матрицы и пуансона. Они изготовлены из инструментальной стали и являются главными элементами станка, обеспечивая ему высокую производительность и долгий срок службы. Также в конструкцию штампа входит пара плит в верхней и нижней части устройства. Они определяют толщину заготовки и берут на себя основную ударную силу. Движение пресса происходит за счет хвостовика, соединяющего штамп с основной частью аппарата.

Штамповка листовой детали на станке включает этапы:

- проектирования будущей детали;

- изготовления с применением дополнительных процедур (точение, фрезеровка);

- термической обработки;

- испытания на прочность.

Характеристики производства листов методом штамповки

| Параметр | Значение |

| Пресс |

|

| Оборудование для сложных работ | ЧПУ, 3D принтеры |

| Лицензия на предоставление услуги | + |

| Стоимость | по договоренности |

Применение штампованных листов

Полотна, произведенные методом листовой штамповки, наиболее востребованы в строительстве, машиностроении, авиационной промышленности. Используются в аэрокосмической отрасли и при изготовлении медицинского оборудования. Моделирование жилых помещений, участков общественного значения (вокзалы, аэропорты) также не обходится без штампованных полуфабрикатов. На их основе создаются электрические приборы и агрегаты.

Заказать листовую штамповку по выгодной цене

ГК «МеталлЭнергоХолдинг» предлагает листовую штамповку металла оптовым и розничным клиентам. Стоимость заказа зависит от его сложности и срочности, марки обрабатываемой заготовки, размера листа и применяемой методики. Заказать услугу по оптимальной цене можно по телефону +7 (8172) 57-82-34, электронной почте vologda@sz-metall.ru или через форму обратной связи на сайте.

Услуга накатки резьбы от ГК «МеталлЭнергоХолдинг»

Накатка резьбы — это холодный метод деформации металла для получения необходимого профиля. Отличается от способа нарезки тем, что металл не срезается с заготовки, что обеспечивает высокую прочность. В основном услугу заказывают предприятия по производству метизов.

Технология накатки резьбы

Накатка резьбы требуется для продления срока использования, удаления трещин и прочих дефектов. С ее помощью придается коррозионная стойкость.

Преимущества накатывания резьбы:

- высокая скорость металлообработки;

- отсутствие необходимости выполнять срезку части металла с заготовки;

- соответствие элементов государственным стандартам, диаметрам и т. д.

Накатка резьбы также проводится для усовершенствования рабочих характеристик деталей — винтов, стержней, шестерен, втулок, других крепежей и метизов. Еще один плюс — высокая прочность крепежа после проведенной обработки и отсутствие нарушения структуры металла.

Таблица. Виды резьбы методом накатки.

| Классификация | Типы | Описание |

| По назначению | Формообразующая (зубонакатка) | Применяется с целью формовки зубцов на валках и колесах, шкалах на деталях и т. д. |

| Упрочняющая, с наплавом, улучшающим эксплуатационные свойства | Используют с целью придания износостойкости, прочности. | |

| По применению инструментов | Двухроликовым станком | Резьба получается посредством предварительной обкатки профиля. Деталь помещается между роликами на опорной части или в патроне захватывающего приспособления. Под воздействием силы трения и контакте роликов заготовка формируется. |

| Державкой или цилиндрической головкой | Для накатывания задействуется токарный, токарно-револьверный и шпиндельный аппарат | |

| Плашками | Подходит для метизов серийного выпуска | |

| Вручную | С применением компактных станков, состоящих из станины и устройства с тремя роликами | |

| «На проход» | Такой метод применяется для формирования резьбы длиной от 250 мм. Подходит для осевой подачи заготовки. |

Заказать накатку резьбы по выгодной цене

ГК «МеталлЭнергоХолдинг» оказывает услуги по накатке резьбы заготовок различного вида, формы и размеров. Мастера по обработке металла используют станки последнего поколения, позволяющие выполнять любые объемы работ в максимально короткие сроки без изменения качества. Цена привлекает наших клиентов доступностью. Для заказа резьбонакатки звоните нам по телефону +7 (8172) 57-82-34 или отправляйте заявку на электронную почту vologda@sz-metall.ru.

Процесс объемной штамповки на заводе ГК «МеталлЭнергоХолдинг»

Объемная штамповка является высоко востребованным методом получения различных деталей со сложной формой. Данный технологический процесс, который применяется в кузнечно-штамповочном деле, предполагает механическое воздействие на простые объемные заготовки.

Технология объемной штамповки

Часто применяемыми операциями при объемной штамповке являются формирование углублений и выступов, создание утолщений и вдавливаний. Также с помощью специализированного оборудования представляется возможным выполнять такие манипуляции, как калибровка, протяжка и т. д. Использование передовых моделей прессов, молотов и других специализированных машин позволяет производить широкий спектр разнообразных деталей — крепежных элементов, рычагов, роликов, лопаток турбин. Компоненты изготавливаются на передовом оборудовании, с использованием проверенного сырья и современных технологий

Особенности горячей и холодной штамповки металла

На данный момент существует два вида объемной штамповки — горячий и холодный. Каждый из них имеет свои особенности, достоинства и назначения. Горячая штамповка — это экономичный вариант производства внушительного количества деталей, так как на изготовление требуются небольшие затраты сырья. Такой способ ковки наиболее востребован на предприятиях машиностроения, в процессе работы с цветными металлами, при изготовлении деталей со сложной структурой и формой.

Холодная объемная штамповка используется для производства высокоточных деталей из цветных, тяжелых и легких разновидностей металла. Данный метод подразумевает использование процессов прессования и выдавливания. Холодный вид ковки служит для изготовления тюбиков, гильз, комплектующих для устройств, оборудования и т. д.

Сферы применения штамповки объемных деталей из металла

| Область использования | Изготавливаемые компоненты |

| Машиностроение | Шаровые опоры, коленчатые валы, зубчатые колеса |

| Приборостроение | Элементы и компоненты для автомобилей, испарителей, холодильников и другого оборудования |

| Товары массового потребления | Кастрюли, контейнеры, ложки, вилки |

Заказать объемную штамповку по выгодной цене

Услуга объемной штамповки, которая предлагается ГК «МеталлЭнергоХолдинг», отличается доступной ценой. Предлагаем разные способы оплаты. Быстрая доставка по всей России и странам СНГ. Проконсультироваться со специалистами можно по телефону +7 (8172) 57-82-34 или электронной почте vologda@sz-metall.ru.

Услугу по перфорации металла оказывает компания ГК «МеталлЭнергоХолдинг»

Перфорация металла позволяет получить износостойкие и эстетичные полотна, как с квадратной, круглой, так и овальной формой ячеек, расположенных по листу прямо, диагонально, со смещением или поперек. Для перфорации подходит оцинкованная сталь, алюминий, черный металла, медь и другие сплавы. Технология подразумевает под собой использование ручных инструментов и автоматизированных, где программа задается оператором. Заказать данную услугу можно у нас – ГК «МеталлЭнергоХолдинг». Мы ведем сотрудничество с оптовыми клиентами и розничными. Цена обработки зависит от марки металла, объема заказа (оптовым клиентам предоставляются скидки), срочности и сложности работы, наличия дополнительных обработок. Мы работаем по лицензии, предоставляя на изготовленные листы сертификат качества.

Особенность перфорации металла

Перфорирование металлических заготовок производится на оборудовании нового поколения, которое помогает достичь точности размеров, изготовить квадратные, прямоугольные полотна с лунками, варьируемыми по диаметру, шагу отверстий на единицу площади полотна.

Также к особенностям перфорации стоит отнести:

- Высокое качество, созданных листов;

- Стойкость полотен к коррозии (оцинкованной стали);

- Прочность заготовок;

- Долгий срок службы листов;

- Простота дальнейшего использования перфорированного металла (за счет метизов);

- Звукоизоляционные свойства полотен.

Как происходит перфорация листового металла

Технология перфорирования металлозаготовок подразумевает под собой использование пробивного пресса, за счет которого получаются лунки различной формы с высокой производительностью за короткое время, но с применением финишной полировки в конце изготовления. При создании перфорации на единичном экземпляре может понадобиться сверло. При требовании на полотне какого-либо узора и высокой точности размеров лунок применяется лазерная установка, отличающаяся автоматизацией обработки.

Где применяют перфорированную листовую сталь:

- Строительная сфера.

- Изготовление отопительных приборов.

- Архитектурное направление.

- Бытовое применение.

- Машиностроение.

- Монтаж рекламных баннеров.

- Изготовление мебельных конструкций.

Контакты для заказа услуги по перфорации металла по самой доступной цене

Телефон +7 (8172) 57-82-34, почта vologda@sz-metall.ru. На связи всегда вежливые, компетентные сотрудники, которые ответят на любой вопрос, касающийся перфорации металла и помогут оформить договор всего за пять минут.

Прессование металла от компании ГК «МеталлЭнергоХолдинг»

Для получения заготовок и готовых изделий современная промышленность применяет различные способы, которые отличаются точностью производства, рекомендуемыми материалами для обработки и другими параметрами. Прессование металла, заказать которое можно у нашей компании – метод обработки давлением, основанный на выдавливании расплавленного материала из замкнутой полости сквозь отверстие матрицы. При этом металл в процессе выдавливания принимает ту форму, которую имеет отверстие – от наиболее простых (круг и квадрат) до сложных, в том числе со внутренней полостью.

Технологические особенности и достоинства способа прессования металла

Прессование металла основано на пластическом изменении формы заготовки без изменения ее массы и изначально применялось исключительно к мягким сплава – например, на основе свинца или олова. Современное технологическое оборудование позволяет сравнительно легко обрабатывать даже высокопрочные стали, а также весь спектр цветных металлов (медь, алюминий и их сплавы), что существенно расширяет спектр применения метода.

Прессование – один из основных способов получения сортового металлопроката из цветных металлов. Кроме получения заготовки с простым сечением, метод позволяет изготавливать бесшовный трубопрокат с любой толщиной стенки, получать профили со сложным сечением, а также полые профили с переменным по длине отрезка сечением. Выдавливание металла ведется на специальных прессах, причем главным недостатком способа является именно стоимость оборудования – оно должно обладать высокой мощностью, устойчивостью к износу, а также к высоким температурам.

Нормативные документы пресcования металла:

| Нормативные документы | Обрабатываемые металлы | Температура обработки | Форма сечения | Примеры профилей |

| ГОСТ 18970-84 ГОСТ 25282-93 | Весь спектр черных и цветных сплавов | Температура пластичности металла | Любая в пределах возможности изготовления матрицы | Бесшовные трубы, сплошные прутки любого сечения, полые профили для производства оконных и дверных систем |

Однако достоинства прессования перевешивают:

- Возможность обрабатывать не только наиболее распространенные и пластичные металлы, но и малопластичные сплавы;

- Заготовки готовые изделия могут иметь практически любое поперечное сечение в зависимости от установленной матрицы;

- Для выпуска проката другого сечения требуется минимальная перенастройка оборудования;

- Готовые профили практически не нуждаются в дополнительной обработке, что труднодостижимо другими способами.

Как заказать услугу прессование металла по самой низкой на рынке цене

ООО ГК «МеталлЭнергоХолдинг» предлагает партнерам практически весь спектр услуг по металлообработке, в том числе прессование металла по эскизам и чертежам заказчика – согласовать условия сотрудничества можно по номеру телефона +7 (8172) 57-82-34 или электронной почте vologda@sz-metall.ru

Пробивка металла от компании ГК «МеталлЭнергоХолдинг»

Пробивка металла, также известная как перфорация или прокол, это процесс создания отверстий или отверстий в металлическом листе. Пробивка может выполняться с помощью специального пробивного инструмента или пресса, оборудованного штампом или матрицей, имеющим нужную форму отверстия. В результате пробивки образуется регулярный рисунок группы отверстий, называемый перфорацией.

Технология пробивки металла обычно включает следующие этапы:

- Подготовка материала. Металлический лист или другой формат металла подготавливаются перед пробивкой. Это может включать очистку поверхности от загрязнений, нанесение защитных покрытий или обработку для облегчения процесса пробивки.

- Выбор инструмента. Для пробивки используются специальные пресс-формы или пробивные инструменты. Они имеют нужную форму отверстия или рисунка перфорации. Выбор зависит от требований проекта, размеров отверстий и других характеристик.

- Подготовка инструмента. Пресс-формы или пробивные инструменты могут потребовать подготовки перед использованием. Это может включать точение режущих кромок, смазку или установку на специальное оборудование.

- Установка материала: Металлический лист устанавливается на прессе или другом оборудовании для пробивки. Он должен быть размещен в нужной позиции и обеспечивать правильное позиционирование отверстий или рисунка перфорации.

- Пробивка листа. Происходит непосредственная пробивка металла с помощью пресс-формы или пробивного инструмента. Пресс-форма или инструмент подводится к материалу и оказывает силу для пробивки отверстий или создания перфорированного рисунка.

- Контроль качества. После проводится контроль качества, проверяется размер и форма отверстий, гладкость перфорации и другие параметры. Если необходимо, может потребоваться дополнительная обработка или исправление ошибок.

- Обработка и отделка. После пробивки может потребоваться обработка либо отделка. Это может включать снятие острых краев отверстий, удаление остатков металла или нанесение защитного покрытия на перфорированную поверхность.

Важно отметить, что технология пробивки металла может варьироваться в зависимости от конкретных требований проекта и используемого оборудования. Ее выполнение требует определенных навыков и опыта, поэтому лучше всего обратиться к специалистам или профессионалам в области металлообработки для качественного результата.

Пробивка применяется в различных отраслях:

- Вентиляция и фильтрация - используется в системах вентиляции и кондиционирования воздуха для создания решеток, решетчатых пластин или фильтров. Это позволяет пропускать воздух или жидкость через отверстия, одновременно задерживая пыль или другие загрязнители.

- Декоративное оформление - применяется в дизайне и архитектуре для создания уникальных декоративных элементов, таких как перфорированные панели, экраны, перила или перфорированные наружные облицовки зданий. Это придает объектам стильный внешний вид и позволяет играть с эффектом света и тени.

- Шумопоглощение - используются для уменьшения шума и контроля звуковой акустики в зданиях, транспортных средствах или других ситуациях, где требуется звукоизоляция.

- Фильтрация света и солнцезащита - она может быть использована для создания перфорированных затеняющих систем или фасадов, которые фильтруют свет и защищают от солнечного излучения.

Пробивка позволяет создавать функциональные и эстетически привлекательные изделия и широко используется в производстве, строительстве, архитектуре, дизайне и других отраслях. Процесс пробивки требует специализированного оборудования и навыков, чтобы обеспечить высокое качество и точность перфорации.

Заказать пробивку металла Вы можете в компании ГК «МеталлЭнергоХолдинг» по самой низкой цене

Стоимость пробивки зависит от нескольких факторов, это: размер и количество отверстий, толщина и тип металла, сложность рисунка перфорации, объем работы. Большие проекты будут иметь более низкую стоимость на единицу объема работы. Мы осуществляем работы согласно ГОСТ 18970-84 и гарантируем качество. У нас есть необходимый опыт и навыки, мы используем специализированное оборудование, и контролируем качество. Связаться с нами можно по телефону +7 (8172) 57-82-34 и электронной почте vologda@sz-metall.ru.

Производство поковок IV группы ГОСТ 8479-70 от ГК «МеталлЭнергоХолдинг»

В производстве деталей для машиностроения и других отраслей используют заготовки, полученные по технологии горячей штамповки и ковки — поковки. Компания «МеталлЭнергоХолдинг» оказывает услуги и принимает заявки на производство поковок IV группы ГОСТ 8479-70 по чертежу заказчика или с разработкой проекта нашей технической службой.

Технические требования к производству поковок IV группы ГОСТ 8479-70

Стальные поковки подразделяют на группы по видам испытаний. Комплектацию партии поковок группы IV осуществляют из металла одной плавки, при условии, что все полуфабрикаты одновременно прошли одинаковый режим термической обработки.

В сдаточных документах на партию указывают показатели: предела текучести (МПа), относительного сужения (%) и ударной вязкости (Дж/см2). В соответствии с ГОСТ 8479-70, поковки IV группы, обязательно испытывают на определение: показателя твёрдости, значения ударной вязкости и на растяжение по методам ГОСТ 1497-84.

Форма и сортамент стальных поковок по ГОСТ 8479-70

| Форма сечения | Размеры, мм |

|---|---|

| Квадрат, прямоугольник | стороны: 30–1900, длина: 50–2700 |

| Круг | диаметр: 40–400, длина: 400–8000 |

| Кольцо | диаметры: наружный 100–1400, отверстия 30–1200; толщина стенки: 20–500 |

| Круг переменного сечения (для валов) | диаметр: 40–400, длина: 200–8000 |

Вес стальной поковки может составлять от 200 кг до 8 т.

Способы изготовления поковок из конструкционной углеродистой и легированной стали:

- свободная ковка на плоских бойках;

- горячая штамповка методами — на подкладочных штампах, на штамповом молоте, на механическом прессе, на горизонтальной ковочной машине.

Штамповка в производстве поковок IV группы ГОСТ 8479-70 может производиться с горячей или холодной плоскостной калибровкой.

Особенности чертежа на поковки ГОСТ 8479-70

Чертёж поковок IV группы ГОСТ 8479-70 разрабатывают по чертежу готовой детали. Важно, чтобы направление волокон металла располагалось соответственно эксплуатационным условиям детали, и совпадало с направлением наибольших напряжений. Проектируя поковку, устанавливают: напуски, штамповочные уклоны, размеры под прошивку, радиусы закруглений, определяют допуски и припуски на подлежащие обработке элементы поковки.

Какие сплавы используют при изготовлении стальных заготовок

Ковке и горячей штамповке подвергают стали и сплавы с хорошей обрабатываемостью давлению. Изготовляем качественные поковки IV группы ГОСТ 8479-70 из стали, указанной заказчиком в заявке.

Марки стали для производства поковок 4 группы ГОСТ 8479-70

| Сталь, нормативный документ | Марки |

|---|---|

| Конструкционные | |

| Нелегированная качественная и специальная, ГОСТ 1050-2013 | 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 15Г, 20Г, 30Г, 40Г, 50Г, 60Г, 65Г, 70Г |

| Легированная ГОСТ 4543-2016 | 40ХГ, 30ХГ2, 15ХФ, 12ХМ, 15НМ, 20НМ, 40НМ, 45ХНМФА, 20Х2Н4, 35ХНА, 20ХН4ФА, 33ХН3МА, 40ХНМА, |

| Инструментальные | |

| Легированная, ГОСТ 5950-2000 | 4Х5МФ1С, 5ХНВ, 5ХНМ, 5ХНВС, 5ХВ2СФ, 6Х3МФС, 7ХФ, 8ХФ, 9Х1, 9ХС, 9Г2Ф, ХВГ, ХВСГ, 3Х2МНФ, 4ХС, 4ХНМФС, другие |

| Валковая, ОСТ 24.013.20-90 | 9Х2, 45ХНМ, 60ХН, 75ХСМФ, 55Х, 60ХСМФ, 60Х2СМФ, 75ХМ, 90ХМФ, 60ХГ, 75ХМФ, 90ХФ |

| Быстрорежущая, ГОСТ 19265-73 | Р2М5, Р6М3, Р6М5, Р6АМ5, Р6М5К5, Р6АМ5Ф3, Р6М5Ф3, Р9, Р9К5, Р9Ф5, Р9К10, Р18 |

| Нелегированная углеродистая, ГОСТ 1435-99 | У7, У7А, У8, У8А, У8Г, У9, У9А, У10, У10А, У11, У11А, У12, У12А, У13 |

| Нержавеющие, ГОСТ 5236-2014, ГОСТ 5949-2018 | |

| Коррозионностойкая | 03ХН28МДТ, 06ХН28МТ, 06ХН28МДТ, 07Х16Н6, 08Х17Н13М2Т, 08Х18Н12Т, 08Х22Н6Т, 09Х16Н4Б, 25Х13Н2, 10Х17Н13М3Т, другие |

| Жаропрочная | 08Х16Н11М3, 08Х16Н13М2Б, 10Х11Н20Т3Р, 10Х23Н18, 12Х14Н14В2М, 13Х11Н2В2МФ, 16Х11Н2В2МФ, 20Х20Н14С2, 20Х23Н13, другие |

| Коррозионностойкая, жаропрочная | 08Х13, 08Х17Т, 08Х18Н10, 08Х18Н10Т, 10Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 12Х18Н10Т, 14Х17Н2, 15Х25Т, 20Х13, 30Х13, 40Х13 |

| Жаропрочные сплавы | ХН32Т, ХН35ВТ, ХН35ВТЮ ХН38ВТ, ХН45Ю, ХН55МВЮ, ХН60ВТ, ХН70Ю, ХН77ТЮР, ХН78Т |

При производстве поковок IV группы ГОСТ 8479-70 из слитков и проката, марка и химический состав стали подтверждаются документами о качестве завода изготовителя. Осуществляем производство поковок IV группы — из стали компании и из материала заказчика.

Преимущества заказа поковок 4 группы ГОСТ 8479-70 в «МеталлЭнергоХолдинг»

Наша производственная база, аттестованные лаборатории контроля качества, позволяют изготовлять поковки, относимые по назначению к IV группе, с механической и термической обработкой разными методами и дополнительными контрольными мероприятиями по требованию заказчика.

Варианты поставки кованых и штампованных заготовок:

- с очисткой от окалины: дробеструйной обработкой, другими механическими способами, травлением;

- обдиркой, рассверловкой прошивкой;

- в закалённом, отожжённом, нормализованном, после отпуска и комбинированных режимов термообработки;

- с проверкой качества: по методу ультразвукового структуры металла (УЗК), на стойкость к образованию межкристаллитной коррозии (ММК).

Техническая служба «МеталлЭнергоХолдинг» выполнит работы по конструированию кованых и штампованных поковок. Осуществим производство поковок IV группы ГОСТ 8479-70 с соблюдениями норм и правил безопасности, в соответствии с требованиями специальной приёмки: РТ-приёмка, РМРС, РРР, для объектов атомной энергетики.

Как заказать услугу производства поковок IV группы ГОСТ 8479-70 по выгодной цене

Компания «МеталлЭнергоХолдинг» изготовит поковки группы IV, в соответствии ГОСТ 8479-70, с соблюдением технологии и проведением контроля качества по обязательному перечню стандарта, и дополнительно — по требованию заказчика. Чтобы заказать услугу, позвоните по номеру телефона +7 (8172) 57-82-34, пришлите чертёж поковки или детали на электронный адрес vologda@sz-metall.ru.

Цена на производство поковок IV группы ГОСТ 8479-70 — ниже, чем в конкурирующих компаниях, благодаря развитому производству и современному оборудованию. Специалисты компании организуют доставку готовой поковки во все регионы России и в страны СНГ, по лучшей логистической схеме.

Производство поковок V группы ГОСТ 8479-70 в «МеталлЭнергоХолдинг»

Одним из основных направлений деятельности ГК «МеталлЭнергоХолдинг» в сфере предоставления дополнительных услуг клиентам является профессиональное изготовление поковок V группы. Работы выполняются на современном мощном и технологичном оборудовании в строгом соответствии с требованиями ГОСТ 8479-70. Полуфабрикаты по всем параметрам соответствуют самым строгим требованиям качества и имеют доступную цену.

Описание услуги производства поковок V группы ГОСТ 8479-70

Заказать производство поковок V группы ГОСТ 8479-70 в настоящее время не сложно. На рынке достаточно предложений соответствующего характера. Задача пользователя заключается в том, чтобы сделать оптимальный выбор в соотношении цены и качества. Чтобы правильно подать заявку и получить лучший результат, важно учесть несколько важных моментов.

Характеристики, учитываемые при изготовлении стальных поковок

| Параметр | Значение |

|---|---|

| Из какой марки стали необходимо сделать поковку | Предпочтение следует отдавать следующим маркам:

|

| Правильный выбор группы по ГОСТ 8479-70 | Рекомендуемая V группа проходит наиболее строгие стадии испытаний, а конечный продукт должен соответствовать ряду важных сдаточных характеристик |

| Правильное предоставление исходных данных | Точные числовые размеры или (предпочтительно) хорошо читаемый чертёж |

| Общее число поковок | От требуемого количества поковок производится определение соответствующей марки стали и формирование плавки |

| Необходимость проведения ультразвукового контроля | Определяется по ГОСТ 24507-80 |

| Соответствие группе УЗК | 2n–4n |

Особенности производства поковок по ГОСТ 8479-70 под заказ:

- После получения заявки и её обработки клиенту предлагается на выбор несколько марок стали, подходящих под требования индивидуального заказа.

- Если в наличии не окажется поковки с необходимыми исходными данными, технологи компании оперативно произведут необходимые расчеты, определят стоимость требуемой заготовки.

- Изготовление поковок под заказ имеет неоспоримое преимущество — минимальные припуски, а также максимальная точность заготовок и их конфигурация тем требованиям, которые определены заказчиком.

Правила и особенности поставки кованых и штампованных поковок

Прежде чем передать готовую продукцию (поковки V группы) производится комплекс проверочных и иных мероприятий. Они позволяют гарантировать идеальное качество полуфабрикатов, их соответствие требованиям нормативно-технической документации, а также пожеланиям клиента.

Критерии приёмки стальных заготовок по ГОСТ 8479-70

| Вид проверки | Расшифровка |

|---|---|

| Проведение необходимых испытаний, требования которых приведены в ГОСТ 8479 |

|

| Оценка характеристик для сдачи готовой продукции |

|

| Комплектность | Все готовые к сдаче заказчику изделия должны быть одной плавки, а также — термообработки. |

| Выполнение всех положенных по ТЗ этапов термообработки: |

|

| Проведение доп. контрольных методов, с разрушением образца или без разрушения в соответствии с заявленными требованиями заказчика |

|

| Другие методы спец приемки | по требованию |

Основные виды поковок V группы из конструкционной углеродистой и легированной стали

| Выпускаемые формы | Тип заготовок | Максимальные размеры, мм | Масса, кг |

|---|---|---|---|

| Вал | гладкий, сечение круглое | D 700, L 5500 | 6500 |

| Вал | переменного сечения | D 700, L 5500 | 6500 |

| Диск | сплошной и с отверстием | D 2000, Н 400 | 4000 |

| Квадрат | куб | В 700, L 5500 | 6500 |

| Цилиндр | с отверстием | D 600, L 2000 | 4000 |

| Плита | кованая | Н 250, В 1240 | 6500 |

| Кольца | раскатные | D 2000, Н 500 | 6000 |

| Формы | в виде грибов | D 700, L 5500 | 6500 |

Преимущества поковок 5 группы ГОСТ 8479-70, изготовленных в «МеталлЭнергоХолдинг»

ГК «МеталлЭнергоХолдинг» — надёжный производитель и проверенный поставщик высококачественного металлопроката, а также широкого ассортимента сопутствующей продукции. На нашем сайте можно выгодно заказать изготовление поковок и получить качественный, соответствующий ТУ и ГОСТ прокат по минимальной стоимости. Каждый клиент, принявший правильное решение на заказ поковок в компании, сможет оценить все достоинства от взаимовыгодного сотрудничества.

В числе плюсов заказа заготовок в нашей компании:

- использование высококачественного сырья;

- применение в работе современного профессионального высокотехнологичного оборудования;

- привлечение к выполнению заказа только опытных сотрудников с высшим квалификационным уровнем;

- строгий контроль качества и соблюдения параметров технологического процесса на каждом из этапов производства поковок;

- приемлемые цены, а также кратчайшие сроки выполнения работ;

- возможность реализации заказов любой сложности, создания изделий и поковок особой конфигурации.

Заказать услугу производства поковок V группы ГОСТ 8479-70 по выгодной цене

Чтобы заказать производство поковок V группы ГОСТ 8479-70 в «МеталлЭнергоХолдинг» просто позвоните менеджеру фирмы по телефону +7 (8172) 57-82-34 или направьте запрос на адрес электронной почты vologda@sz-metall.ru. Опытный специалист возьмет под личный контроль выполнение заказа. Производство поковок будет осуществлено точно в согласованные сроки, при необходимости, будет организована оперативная и недорогая доставка партии по вашему адресу. География поставок включает все регионы России и страны СНГ.

Прокатка металла от компании ГК «МеталлЭнергоХолдинг»

Если необходимо произвести деформацию металлического полотна для получения определенной формы или размера заготовки, то стоит обратиться за услугой к ГК «МеталлЭнергоХолдинг». Компания сотрудничает с оптовыми клиентами и розничными, работает по лицензии с применением станов нового поколения. Сама технология относится к прокатке металла за счет давления. Это помогает получить тонколистовой прокат, а также постоянный профиль, который не изменяет первоначальную длину после обработки, и переменный профиль, отличающийся от ранее указанного аналога различной формой поперечного сечения на всех участках профильной заготовки. Обработка металла может производиться горячим или холодным способом.

После прокатки получаются детали со следующими преимуществами:

- Высокой износостойкостью;

- Устойчивостью к механическим, вибрационным, статистическим нагрузкам;

- Разнообразием по форме и сечению (прямоугольное, квадратное, круглое).

В свою очередь метод прокатки металла выделяется такими особенностями:

- Высокой производительностью;

- Обработкой любых марок стали;

- Доступной стоимостью;

- Наличием обработки перед прокаткой и после.

Технология прокатки

Агрегат по обработке металла состоит из передвижной платформы и вращающихся вальцов, между которыми и помещается полотно, преобразующееся за счет трения в конструкцию нужной формы. Последнее также возможно за счет использования одной из методик прокатки – продольной, поперечной, поперечно-винтовой. Прокатка металла – это последовательный процесс, состоящий из подготовки металла, разогрева, прокатки, контроля качества (шлифовки).

Характеристика прокатки металла:

| Наименование | Прокатка металла |

| Сплав | Медь, алюминий, сталь |

| Стоимость | По договоренности |

| Оборудование | Двухвалковые, многовалковые станы |

| Тип заготовок | Слябы, блюмы |

Для чего применяют прокат после прокатки:

- Ж/Д сфера.

- Строительная деятельность.

- Сборка металлических конструкций.

- Машиностроение.

- Производство емкостей для производственного применения и частного.

- Изготовление ограждений.

Как приобрести услугу по прокатке металла по самой низкой цене

Заказать прокатку металла можно по телефону +7 (8172) 57-82-34, почте vologda@sz-metall.ru. Ответ от менеджера поступит в считанные минуты. Цена услуги может отличаться и зависит от объема заказа, срочности выполнения работы, марки, исходного проката, наличия обработки. Оплата принимается – наличными в рублях, онлайн переводом,банковскими картами.

Прокатка-волочение от компании ГК «МеталлЭнергоХолдинг»

Обработка давлением – наиболее распространенный и востребованный вид металлообработки, позволяющий получать заготовки со сплошным сечением, причем форма поперечного сечения зависит исключительно от конфигурации валков прокатного оборудования. Прокатка-волочение, заказать которое предлагает по выгодной цене наша компания – комбинированный процесс обработки металлических заготовок давлением, совмещающий в себе эффект деформации валками и протяжки между фильерами. Основное назначение прокатки-волочения – дополнительное упрочнение поверхностных слоев металла, калибровка и дрессировка листового проката, а также полосового и сортового сталепроката.

Технологическое особенности, сферы применения метода прокатки-волочения

Технология прокатки-волочения основана на деформации заготовок между вальцами, которые вращаются с разными скоростями (один с опережением, другим с отставанием), что создает в очаге деформации постоянное давление на металл, не зависящее от скорости подачи. За счет такой схемы валки получают свойство саморегулирования – даже при изменении некоторых параметров прокатки (например, натяжения подаваемой заготовки, ее разнотолщинности, разной прочности в пределах одного полуфабриката) на выходе получают прокат с высокой точностью по толщине. Кроме калибровки (повышения точности), металлопрокат дрессируется – повышается его поверхностная прочность при сохранении пластичности.

Используемые стандарты при прокатке-волочении:

| Используемые стандарты | Обрабатываемые сплавы | Получаемый квалитет | Толщина металла, мм | Ширина заготовки, мм | Длина, м |

| ГОСТ 18970-84 ГОСТ Р 58765-2019 ГОСТ 17025-2019 | Углеродистые, низколегированные Высоколегированные коррозионностойкие | h9-h10 | До 10 | До 3000 | Не ограничена (возможна обработка рулонов) |

Прокатка-волочение востребована различными предприятиями металлообрабатывающей отрасли в первую очередь для получения проката повышенной точности из углеродистых сталей горячей прокатки – допуски по точности металлопроката и качество поверхности переходят в квалитет h9-h10.

Прокатка-волочение обладает следующими достоинствами:

- Повышение точности проката с меньшими затратами в сравнении с холодной прокаткой;

- Возможность эффективной обработки труднодеформируемых сплавов;

- Увеличение прочностных характеристик без снижения пластичности;

- Уменьшение расходов на дальнейшую обработку поверхности проката.

Как заказать прокатку-волочение по самой низкой цене

ООО ГК «МеталлЭнергоХолдинг» предлагает партнерам услуги прокатки-волочения по выгодным ценам – согласовать условия сотрудничества можно по телефону +7 (8172) 57-82-34 или почте vologda@sz-metall.ru

Прокатка-прессование от завода ГК «МеталлЭнергоХолдинг»

Одним из наиболее важных способов металлообработки является обработка прокаткой – этим методом получают большинство разновидностей сортового, фасонного, листового проката. Прокатка-прессование, заказать которую предлагает наша компания по привлекательным ценам – комбинированный вид обработки, совмещающий в себе процессы непрерывной прокатки и выдавливания заготовки через отверстие матрицы.

Особенности технологии и возможности прокатки-прессования металла

Прокатка-прессование разработана сравнительно недавно, однако успешно используется для получения непрерывных профилей сложных форм, чего невозможно добиться обычной прокаткой. Технологически процесс не очень сложен – валки подают разогретую или холодную заготовку из любого сплава к отверстию матрицы, одновременно придавая предварительную форму, что снижает затраты энергии на продавливание металла через матрицу. При этом первоначальная часть процесса (обжатие заготовки) полностью соответствует технологии прокатки, а финишная – прессованию, позволяющему получать сложные формы профилей (в том числе полые). Кроме того, прокатка-прессование обеспечивает заготовкам отличное качество поверхности, достижимое только дополнительной механической обработкой, холодной прокаткой или калибровкой.

Характеристика прокатки-прессования:

| Используемые стандарты | Обрабатываемые сплавы | Сечение профиля | Толщина стенки (для полых профилей) | Диаметр (для сплошных профилей) | Длина, м |

| ГОСТ 18970-84 ГОСТ Р 58765-2019 ГОСТ 17025-2019 | Углеродистые, низколегированные Высоколегированные Коррозионностойкие стали Медь, алюминий, бронза, латунь | Любое | От 0,1 мм | От 0,1 мм | Не ограничена |

Прокатка-прессование имеет следующие достоинства:

- Снимаются ограничения по длине заготовки, зависящие от объема резервуара для расплавленного металла;

- Снижаются расходы на производство профилей простых и сложных форм;

- Обеспечивает возможность выпуска полых профилей практически на стандартном прокатном оборудовании;

- При усовершенствовании позволяет изготавливать профили, сортовой и трубный прокат из некомпактных материалов (порошка, гранул, стружки);

- Получаемый прокат имеет высокое качество поверхности без дополнительной обработки.

Прокатку-прессование заказать от компании ГК «МеталлЭнергоХолдинг» по самой низкой цене

По доступным ценам предлагаем партнерам широкий спектр услуг по обработке металлов различными способами, в том числе прокатку-прессование черных и цветных сплавов – заказать можно по номеру телефона +7 (8172) 57-82-34 или электронной почтеvologda@sz-metall.ru

Заказать пуклевание от компании ГК «МеталлЭнергоХолдинг»

Соединение металлических заготовок в цельную конструкцию или изделие производится различными способами – например, сваркой, на болты и другой крепеж, заклепками. Каждый из способов обладает своими достоинствами и применяется в зависимости от назначения конструкции. Пуклевание, заказать которое можно у нашей компании ГК «МеталлЭнергоХолдинг» – технология создания неразъемного соединения металлических деталей путем их деформации высоким давлением с образованием сквозных отверстий круглой или прямоугольной формы. В результате действия штампов, металл постепенно вытягивается и максимально плотно сцепляется между собой, а края пробитого отверстия жестко фиксируют соединяемые детали.

Достоинства и технология пуклевания

Технологически процесс пуклевания достаточно прост – скрепляемые заготовки помещаются между матрицей и пуансоном специального станка, после чего поступательным движением пуансона выполняется пробивка отверстия. Толщина скрепляемого металла зависит от прикладываемого к пуансону усилия – существуют ручные модели, а также более эффективные электромеханические устройства, обеспечивающие надежную фиксацию между собой листовых металлов толщиной до 4-5 мм (в сумме). Очевидно, что для соединения не требуется сварочное оборудование, любой крепеж, а также подготовительные операции – детали простых форм укладываются и штампуются, что обеспечивает максимальную ценовую доступность метода.

Основные характеристики пуклевания:

| Тип операции | Обрабатываемые материалы | Толщина листов | Ширина заготовки | Длина заготовки |

| Пуклевание | Листовая сталь Оцинковка Нержавейка Медь Алюминий | 1-3 1-3 1-2 1-5 1-5 | 0,1-1,5 м | 1-5 м |

Кроме того, пуклевание обладает следующими достоинствами:

- Высокая прочность получаемых соединений;

- Минимальное время выполнения работ по металлообработке;

- Экологичность и минимум отходов;

- Эффективность и возможность соединения металлов различного состава, а также создания многослойных металлических «пирогов»;

- Не нарушается структура металла, в отличие от сварки и других методов;

- Возможность соединения оцинкованных и окрашенных деталей без разрушения декоративного слоя;

- Место соединения имеет аккуратный вид и не требует дополнительной обработки.

Как заказать пуклевание по самой низкой на рынке цене

ООО ГК «МеталлЭнергоХолдинг» предлагает партнерам пуклевание металлических деталей различной толщины по доступной цене – заказать услугу можно по телефону+7 (8172) 57-82-34 или почтеvologda@sz-metall.ru

ГК «МеталлЭнергоХолдинг» предоставляет услугу раскроя металла на координатно-пробивном прессе

Раскрой металла на координатно-пробивном прессе может производиться различными станами, среди которых есть оборудование, как ручного типа, так и автоматического. Применяется такая технология для стальных сплавов, алюминия, меди. Преимущество данной методики заключается в образовании на полотне отверстия любого размера без деформации краев проема. При этом количество лунок, производимых на полотне и их форма не влияют на скорость и производительность раскройных работ. Заказать услугу по раскрою металлических деталей на координатном прессе пробивного типа можно у нас – ГК «МеталлЭнергоХолдинг». Цена услуги может различаться в зависимости от марки, обрабатываемого материала, объема и срочности заказа, размера заготовки.

Методика раскроя полотен выделяется следующим:

- Доступной стоимостью работ;

- Универсальностью применения заготовок;

- Презентабельным видом изготовленных полотен;

- Точностью пробивки полотна;

- Отсутствие термического влияния на металл.

Как происходит раскрой металла

Для этого применяется один из станов – это пресс-ножницы с насадками, которые создают отверстия за счет насадок-пуансонов. Или координатно-пробивной агрегат, оснащенный ЧПУ с возможностью программирования алгоритма. Для изготовления единичных лунок круглой формы применяется ручной инструмент. Но независимо от ранее указанных прессов, воздействие на металл осуществляется, благодаря импульсивному удару пуансоном заданной формы и размера.

Технология же раскроя на координатно-пробивном прессе включает в себя:

- Обозначение разметки будущего раскроя;

- Подачу заготовки;

- Выполнение раскроя;

- Перемещение листа (детали) по матрице;

- Контроль качества пробивки;

- Упаковку заготовок.

Сферы использования:

- Изготовление мебели различного типа.

- Строительная отрасль.

- Изготовление техники (кондиционеры, холодильники).

- Дизайнерское направление.

- Изготовление станков, оборудования.

Как заказать услугу раскроя металла на координатно-пробивном прессе по самой низкой цене

По телефону +7 (8172) 57-82-34, электронной почте vologda@sz-metall.ru. На связи всегда вежливые, компетентные сотрудники. Сертификат качества к изготовленным деталям прилагается. Оплата принимается любым удобным для клиента способом – наличными в рублях, онлайн переводом, банковскими картами.

Ротационная вытяжка от компании ГК «МеталлЭнергоХолдинг»

Ротационная вытяжка – это формирование полых металлических изделий путем вдавливания материала с помощью вращательного движения.

Технология ротационной вытяжки

Во время процесса ротационной вытяжки вращается пресс-форма или матрица, в которой находится металлическая заготовка. Это позволяет равномерно распределить металл по всей форме и получить изделие с требуемыми геометрическими параметрами. Такая процедура широко применяется в производстве металлоизделей с определенными очертаниями, таких как цилиндры, трубы, конусы и так далее.

Процесс ротационной вытяжки обладает следующими характеристиками:

| Название | Пояснение |

| Гибкость и многообразие форм | Раскатка позволяет создавать металлоизделия без внутренних каналов с разными геометрическими формами, включая сложные, что делает его предпочтительным для производства ёмкостей, контейнеров, бочек и т.д. |

| Высокая производительность | - |

| Равномерность | Вращение обеспечивает равномерное распределение материала, что способствует достижению однородности и стабильности изготавливаемых деталей |

| Улучшение механических показателей | Процесс может улучшить механические свойства материала благодаря ориентации его молекул и созданию более плотной структуры |

| Бюджетность | Процедура требует меньше энергии и ресурсов по сравнению с другими методами обработки металла, что делает её более экономически выгодной |

Регулируется государственным стандартом ГОСТ 18970-84.

Выдавливание используется в различных отраслях и сферах для создания изделий с определенными характеристиками и особенностями, а именно:

- строительных и промышленных металлоизделий;

- труб и трубопроводных систем (описываемая процедура позволяет создавать металлотрубы с разными диаметром, толщиной стенок и длиной);

- контейнеров и бочек;

- деталей и компонентов для автомобилей;

- элементов для электротехнических установок.

Как заказать услугу ротационной вытяжки по самой низкой цене

В ГК «МеталлЭнергоХолдинг» можно по низкой цене заказать ротационное вытягивание. Для этого достаточно связаться с менеджером компании по электронной почте vologda@sz-metall.ru или телефону +7 (8172) 57-82-34.

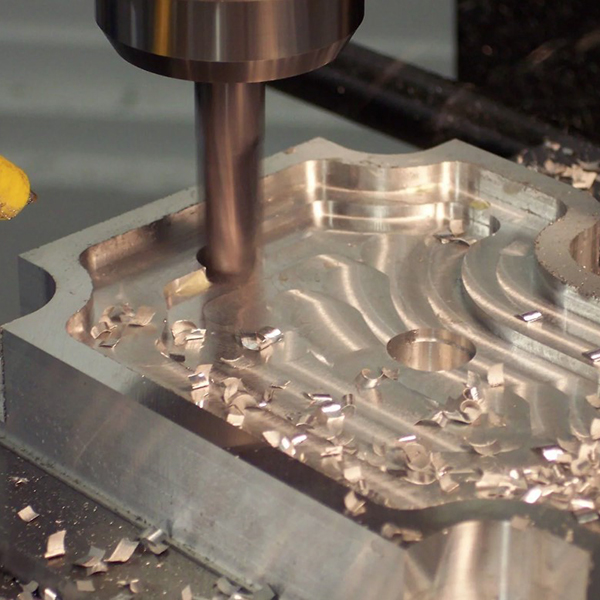

Фрезерная обработка на станках с ЧПУ от компании ГК «МеталлЭнергоХолдинг»

Фрезерная обработка на станках с числовым программным управлением ЧПУ – это метод работы с материалами, в котором фрезерные инструменты используются для удаления излишков и создания требуемой формы. Управляет всем этим программа.

Применение фрезерной обработки

Фрезобработка используется в автомобильной аэрокосмической промышленности, при металлообработке, деревообработке и в другие областях, где требуется точность, повторяемость и высокая производительность обрабатывания деталей.

Процесс фрезобработки на ЧПУ-станках включает следующие этапы:

| Нумерация этапов | Наименование | Пояснение |

| 1). | Создание программы | Специалисты или ЧПУ-операторы создают спецпрограмму обработки, в которой определяются параметры обрезания, скорость движения фрезерного инструмента, глубина снятия стружки и т.д. Эта программа затем загружается на ЧПУ-станок. |

| 2). | Подготовка материала и закрепление | Подготавливается и закрепляется обрабатываемый материал на рабочей поверхности станка обычно с помощью специальных приспособлений или зажимных устройств. |

| 3). | Калибровка и настройка | Оператор калибрует и настраивает ЧПУ-станок в соответствии с требованиями составленной на первом этапе спецпрограммы, включая определение нулевых точек, координат и ориентации. |

| 4). | Фрезерование | Процесс фрезерования начинается по запущенной программе фрезобработки. Фрезинструмент двигается вдоль заданного пути и удаляет стружку с поверхности обрабатываемого объекта. Во это время оператор или ЧПУ-станок могут автоматически регулировать скорость и глубину снятия стружки для достижения требуемого качества и точности. |

| 5). | Контроль и проверка | Во время фрезерования оператор контролирует и проверяет качество изготовленной детали, используя измерительные инструменты и специальные проверочные устройства. Если необходимо, могут быть внесены корректировки. |

| 6). | Завершающий шаг | По завершению обрабатывания объект снимается с рабочей поверхности ЧПУ-станков. Изделие готово для последующей обработки, монтажа или применения по назначению. |

Как заказать услугу фрезерной обработки на станках с ЧПУ по самой выгодной цене

Чтобы оформить услугу фрезерной обработки на станках с ЧПУ по низкой цене, просто сделайте заказ на нашем сайте. Быстрее всего оформить заявку можно по телефону или электронной почте.

Фрезерная обработка на универсальных станках от компании ГК «МеталлЭнергоХолдинг»

Фрезерная обработка на универсальных станках – это обработка металла, пластика, стекла, дерева посредством применения режущего инструмента с различными видами фрез (сверла). Это может быть, как высокоточное сверление с применением кольцевых фрез, так и торцевая обработка с использованием дисков для совершения чистовой обработки. Кроме этого фрезеровка подразумевает под собой изготовление на полотне канавок (применение дисковых сверл), создание уступов с применением концевых сверл. Также можно обработать углы заготовок или создать на заготовке шлицевые зубчатые колеса или цилиндрической формы. Эти все услуги можно заказать у нас – ГК «МеталлЭнергоХолдинг» в оптовом объеме и розничном. От этого зависит окончательная цена фрезеровки, как и от материала заготовки, размерных параметров, срочности заказа, наименования операции. Мы работаем по лицензии, предоставляя на обработанную деталь сертификат качества.

Фрезерование имеет такие преимущества:

- Высокую производительность работ;

- Достаточную скорость обработки без потери качества работы;

- Доступную стоимость;

- Использование станов нового поколения;

- Применение фрезерования двумя способами (цилиндрическая, торцевая).

Технология фрезерной обработки

Фрезеровочные работы ведутся по двум методам. Это встречная обработка и попутная. Первая заключается в движении заготовки и сверла друг к другу, обеспечивая мягкое снятие стружки, минимальную деформацию заготовки и высокую производительность. Попутная фрезеровка представляет собой движение детали в идентичном направлении так же как и сверла. В этом случае не нужно закреплять заготовку, достаточно будет удерживающей силы фрезы. Полотно после такой обработки получается оптимального уровня шероховатости. Что же касается самой фрезы, то при таком методе она служит дольше ранее указанного варианта.

Характеристика обработки на фрезерных станках:

| Тип обработки | Фрезеровка |

| Стоимость | По договоренности |

| Производство | РФ |

| Используемые станки | Вертикально-фрезерные, горизонтально-фрезерные, горизонтально-расточные |

| Наименование операции | Чистовая обработка, черновая |

Применение фрезеровки:

- Станкостроение.

- Изготовление приборов.

- Дизайнерская сфера.

- Машиностроение.

- Изготовление ювелирных изделий.

- Металлообработка.

- Архитектурное направление.

- Создание рекламных баннеров.

Как заказать услугу фрезерной обработки по самой минимальной на рынке цене

Воспользуйтесь одним из контактов: телефоном +7 (8172) 57-82-34, почтой vologda@sz-metall.ru. Ответ от менеджера придет в считанные минуты.

Процесс шлицефрезерной обработки на заводе ГК «МеталлЭнергоХолдинг»

Шлицефрезерная обработка — одна из наиболее востребованных услуг, которые оказывает своим клиентам Группа Компаний «МеталлЭнергоХолдинг». Все работы выполняются на современных высокотехнологичных станках с ЧПУ по отработанной технологии и с соблюдением требований ТУ и ГОСТа.

Технология шлицефрезерной обработки

Для обеспечения высокого качества обработки деталей и заготовок при изготовлении шлицевых соединений строго соблюдаются требования ряда документов. Они приведены в таблице ниже.

Стандарты на шлицефрезерование

| Параметр | НТД |

| Размеры и допуски при изготовлении соединений шлицевых прямобочных | ГОСТ 1139-80 |

| Основные нормы взаимозаменяемости | |

| Допуски и основные отклонения размеров | ГОСТ 25346-2013 |

| Контроль качества и параметров шлицевых соединений | ГОСТ 24960-81 |

| Технические условия, распространяющиеся на фрезы червячные | ГОСТ 10331-80 |

| Нормы точности нарезания зубчатых колес фрезами | ГОСТ 9178-72 |

В первую очередь специалист компании производит правильный выбор планируемой к применению фрезы. Это зависит от формы и параметров обрабатываемой детали.

Шлицефрезерные работы выполняются с учетом применения следующих последовательно выполняемых операций:

- установки заготовки на станок, центровка валов;

- фрезерования в один и более заходов;

- фрезерования пазов канавок;

- обработки торцов, устранения заусенцев;

- прохождения червячной фрезой (высокая точность);

- шлифовки наружного D.

Режущая поверхность фрезы может быть изготовлена из таких материалов, как высококачественная углеродистая сталь, легированные (быстрорежущие) марки стали, безвольфрамовые сплавы, минералокерамика. Нарезка шлицов осуществляется на специализированных металлообрабатывающих станках с полуавтоматическим управлением. Для мелкосерийного производства или при единичном ремонте оборудования могут быть применены горизонтально-фрезерные станки.

Особенности шлицефрезерования:

- Все технологические операции выполняются на специальных станках с использованием шлицевых фрез.

- Для фрезерования шлицев на валах применяются методы обкатки и копирования.

- Валы могут оснащаться зубьями различной формы — треугольными, эвольвентными, винтообразными, трапециевидными, прямыми.

- При изготовлении деталей используются специальные червячные фрезы с множеством лезвий, различные режущие головки, а также пальцевые и фасонные дисковые фрезы.

Характеристики шлицевых соединений

| Параметр | Значение | ||

| Легкая серия изготовления | |||

| Число зубьев, шт. | 6 | 8 | 10 |

| d | 23–28 | 32–62 | 72–112 |

| D | 26–32 | 36–68 | 78–120 |

| b | 6–7 | 6–12 | 12–18 |

| d1, не менее | 22,4–26,7 | 30,4–59,8 | 69,9–108,8 |

| a1, не менее | 3,54–4,03 | 2,71–7,31 | 5,45–10,72 |

| C номинальное/предельное отклонение | 0,3 / +0,2 | 0,4–0,5 / +0,3 | 0,5 / +0,3 |

| r, не более | 0,2 | 0,3–0,5 | 0,5 |

| Средняя серия изготовления | |||

| Число зубьев, шт. | 6 | 8 | 10 |

| d | 6 | 8 | 10 |

| D | 11–28 | 32–62 | 72–112 |

| b | 14–34 | 38–72 | 82–125 |

| d1, не менее | 3,0–7,0 | 6,0–12,0 | 12,0–18,0 |

| a1, не менее | 9,9–25,9 | 29,4–57,8 | 67,4–106,3 |

| C номинальное/ предельное отклонение | 1,34–1,95 | 1,02–2,57 | 3,0–6,30 |

| r, не более | 0,3–0,4 / +0,2 | 0,4–0,5 / +0,2–0,3 | 0,5+0,3 |

| Тяжелая серия изготовления | |||

| Число зубьев, шт. | 10 | 16 | 20 |

| d | 16–46 | 52–72 | 82-112 |

| D | 20–56 | 60–82 | 92-125 |

| b | 2,5–7,0 | 5,0–7,0 | 6,0-9,0 |

| d1, не менее | 14,1–40,9 | 47,0–65,9 | 75,6-104,0 |

| C номинальное/ предельное отклонение | 0,3–0,4 / +0,2 | 0,5/+0,3 | |

| r, не более | 0,2 | 0,5 | |

Заказать шлицефрезерную обработку по выгодной цене

Чтобы подать заявку на выполнение работы любой сложности, срочности и объема, достаточно связаться с менеджером компании по телефону +7 (8172) 57-82-34 или написать запрос на адрес электронной почты vologda@sz-metall.ru. Все заказы выполняются в кратчайшие сроки, цены шлицефрезерной обработки доступные, а качество по всем параметрам соответствует требованиям ТУ и ГОСТов!

- круга;

- конуса;

- квадрата;

- прямоугольника.

| Способ выпуска | Линейный размер, мм | Вес изделия, кг |

| Горячая объемная штамповка | до 2500 | не более 250 |

| Способ выпуска | Диаметр, мм | Длина и вес продукции |

| Ковка и горячая штамповка | до 800 | Договорные |

| Диаметр круга, сторона квадрата, мм | Круглое сечение | Квадратное сечение | ||

| Площадь поперечного сечения, см² | Вес 1 м, кг | Площадь сечения, см² | Вес 1 м, кг | |

| 40-200 | 12,57-314,16 | 9,86-246,62 | 16-400 | 12,56-314 |

- длина 1,5 м – при толщине круга либо стороне квадрата до 50 мм;

- 1 м – свыше 50 до 75 мм;

- 0,75 м – свыше 75 мм.

- нержавеющие;

- стойкие к коррозии;

- углеродистые конструкционные;

- легированные инструментальные, конструкционные, теплоустойчивые, рессорно-пружинные, для сварных конструкций, валков холодной и горячей прокатки.

- сжатие на прессе;

- деформация молотом;

- обработка раскаточной машиной;

- использование ковочных вальцов;

- обработка горизонтально-ковочной машиной.

- высокая прочность;

- достаточная пластичность;

- соответствие размеров и форм.

- фланцы;

- переходники;

- прокатные валки;

- поворотные кольца;

- валы роторов турбин;

- заготовки для подшипников.

| Металлопрокат | Форма перфорирования | Толщина металла, мм, не более |

| Оцинкованные, алюминиевые, нержавеющие листы | Круг, овал, квадрат, прямоугольник | 6 |

- отсутствие отверстий на торцах;

- равномерное расположение полостей;

- размещение отверстий в виде ленты или на заданных участках.

- Точечная пробивка – является наиболее распространенным способом перфорирования металла. Имеет незначительную стоимость, позволяет выполнять индивидуальные заказы. Перфорация металла происходит вследствие единственного удара по всей плоскости листа. Допускается замена насадки для выбивания отверстий другой формы. Программирование оборудования обеспечивает высокую точность технических параметров пробоин, их размещения.

- Сверление – позволяет выполнять отверстия минимального диаметра в толстом металле. Перфорация может быть густой, с гладкими кромками, высокого качества.

- Лазерный луч – выполняет отверстия любого диаметра с ювелирной точностью. Таким образом создаются фильтры для технологического оборудования. Данный метод является самым высокотехнологичным и дорогим по себестоимости.

- козырьков;

- заборов и ограждений;

- вентиляции помещений;

- рекламных конструкций;

- украшений фасадов зданий;

- дизайна интерьеров внутри помещений.

Применение трубы перфорированной стальной, алюминиевой и нержавеющей

Трубы с перфорацией востребованы в самых разных отраслях промышленности. Профильные трубы благодаря ребрам жесткости обладают устойчивостью к механической деформации и способны выдерживать серьезные нагрузки на сжатие и изгиб. Примеры использования перфорированного трубного проката:- Бурение скважин — трубы с перфорацией применяются в качестве обсадных.

- Строительство — сборка опалубки, монтаж обрешетки для вентилируемых фасадов, изготовление облегченных металлоконструкций, рекламных конструкций.

- Машиностроение — изготовление систем шумопоглощения, выхлопных труб.

- Мебельная промышленность — производство торгового, складского, выставочного оборудования, изготовление офисной мебели.

- Архитектурный и интерьерный декор. Трубы с фигурной перфорацией используются в качестве элементов декоративных конструкций.

- Сфера ЖКХ — перфорированные трубы применяются для строительства коллекторов, водоотводных и дренажных систем.

- Предметы бытового назначения — трубный прокат из алюминиевых сплавов, углеродистой и коррозионностойкой стали применяется в изготовлении коробов сплит-систем, лотков и форм для приготовления и хранения блюд в ресторанах и кафе быстрого питания, декоративных корзин для каменок в банях и саунах, подставок для письменных принадлежностей, офисных корзин, уличных урн.

Технологии изготовления и производства трубы с перфорацией

В нашей компании можно сделать заказ на перфорацию трубных изделий из металла и асбестоцемента с учетом характеристик материала и назначения изделия. Форма отверстий бывает щелевидной, круглой, овальной, квадратной, прямоугольной, шестигранной (фигурной). Отверстия в рядах могут располагаться последовательно или в шахматном порядке. Основные виды перфорации:- Rv — отверстия круглой формы, ряды смещены. Диаметр 1-20 мм, шаг 2-27 мм

- Rq — круглые отверстия, ряды прямые. Диаметр 2-8 мм, шаг 9-19 мм.

- Qq — отверстия в форме квадратов, располагаются прямыми рядами. Квадраты размером от 5x5 мм до 10x10 мм, шаг 8-14 мм.

- Lv — щелевидные отверстия, ряды расположены в шахматном порядке. Размеры отверстий от 1x20 мм до 5x25 мм, шаг от 3,2x2,4 мм до 8x30 мм.

Как заказать услугу на перфорацию трубы нужного вам диаметра

Чтобы сделать заявку или узнать подробнее о ценах и сроках выполнения заказа, позвоните по телефону, указанному на сайте. Наш консультант более подробно расскажет об условиях оплаты и доставки, ответит на все интересующие вас вопросы. Перфорация труб стальных, нержавеющих, асбестоцементных, медных и латунных любых диаметров от Группы Компаний МеталлЭнергоХолдинг

Процесс обработки металлов давлением в ГК «МеталлЭнергоХолдинг»

Представленные технологические операции применяются для изменения формы, размера металлической заготовки при помощи специализированного оборудования с использованием механической силы. Данная процедура является одним из наиболее распространенных процессов в промышленности. ГК «МеталлЭнергоХолдинг» предоставляет услугу обработки металлов давлением клиентам из России, стран СНГ.

Виды обработки металлов давлением

Обработка металлов давлением проводится в соответствии с требованиями ГОСТ, ТУ. Основные виды ОМД включают ковку, штамповку, прокатку, волочение, прессование и формование. Каждый из этих процессов имеет свои особенности, но все они направлены на изменение формы и размеров металла без изменения его химического состава.

Операции обработки металла (сплава) посредством давления

|

Процедура |

Описание |

| Ковка | процесс, при котором металл нагревается, затем обрабатывается с помощью молота или пресса для придания ему нужной формы |

| Штамповка | процедура похожа на ковку, но здесь металл обрабатывается в специальных формах (штампах), которые придают ему нужную форму |

| Прокатка | процесс обработки металла путем его протягивания через вращающиеся валки, которые придают металлу нужную форму, размеры |

| Волочение | процесс протягивания металла через отверстия фильеры для получения более тонких профилей |

| Прессование | процедура обработки металла с помощью высокого давления, которое создается в пресс-форме |

| Формование | процесс создания изделий из металла с использованием специальных форм |

Преимущества обработки металлов давлением (ОМД):

- высокая производительность, эффективность;

- возможность изготовления деталей сложной формы, размеров;

- получение деталей с точными размерами, высоким качеством поверхности;

- экономия материала, снижение веса изделий.

Применение технологии ОМД

Рассматриваемые методы воздействия на металл позволяют значительно сэкономить исходный материал, что значительно сказывается на себестоимости готовой продукции. Технология ОМД дает возможность получения сложных, уникальных изделий высокого качества.

Обработка давлением применима в различных отраслях, включая:

- автомобильную промышленность (для производства автомобильных деталей, таких как кузовные элементы, рамы, оси);

- авиакосмическую промышленность (для изготовления деталей самолетов, ракет и космических аппаратов, таких как крылья, фюзеляжи, двигатели);